5వ: మోటార్ మరియు సర్క్యూట్ వ్యవస్థ నిర్వహణ

మోటారు మరియు సర్క్యూట్ వ్యవస్థ, ఇది శక్తి వనరుగా ఉంటుందిఅల్లిక యంత్రం, అనవసరమైన విచ్ఛిన్నాలను నివారించడానికి క్రమం తప్పకుండా ఖచ్చితంగా తనిఖీ చేయాలి. పని యొక్క ముఖ్య అంశాలు ఈ క్రింది విధంగా ఉన్నాయి:

1, యంత్రంలో లీకేజీ ఉందో లేదో తనిఖీ చేయండి

2, మోటారుకు సంబంధించిన ఫ్యూజ్ మరియు కార్బన్ బ్రష్ దెబ్బతిన్నాయో లేదో తనిఖీ చేయండి (కార్బన్ బ్రష్ లేని VS మోటార్లు మరియు ఇన్వర్టర్ మోటార్లు)

3, స్విచ్ పనిచేయకపోవడం కోసం తనిఖీ చేయండి

4, వైరింగ్ అరిగిపోయిందో లేదో మరియు డిస్కనెక్ట్ అయిందో లేదో తనిఖీ చేయండి

5, మోటారును తనిఖీ చేయండి, లైన్ను కనెక్ట్ చేయండి, బేరింగ్లను (బేరింగ్లు) శుభ్రం చేయండి మరియు లూబ్రికేటింగ్ ఆయిల్ జోడించండి

6, డ్రైవ్ సిస్టమ్లోని సంబంధిత గేర్లు, సింక్రోనస్ వీల్ మరియు బెల్ట్ పుల్లీలను తనిఖీ చేయండి మరియు అసాధారణ శబ్దం, వదులుగా ఉండటం లేదా అరిగిపోవడం కోసం తనిఖీ చేయండి.

7, టేక్ డౌన్ సిస్టమ్: నెలకోసారి గేర్బాక్స్ యొక్క ఆయిల్ మాస్ను తనిఖీ చేసి, ఆయిల్ గన్తో జోడించండి.

2# MOBILUX లూబ్రికేటింగ్ గ్రీజు; లేదా SHELL ALVANIL 2# లూబ్రికేటింగ్ గ్రీజు; లేదా WYNN బహుళ ప్రయోజన లూబ్రికేటింగ్ గ్రీజును ఉపయోగించండి. లేదా “ఫాబ్రిక్ రోలింగ్ డౌన్ సిస్టమ్ కోసం సూచనల మాన్యువల్”ని చూడండి.

6వ: వేగం యొక్క సర్దుబాటు, రికార్డింగ్ మరియు ఇన్పుట్

1, పరుగు వేగంయంత్రంఇన్వర్టర్ ద్వారా సెట్ చేయబడుతుంది, గుర్తుంచుకోబడుతుంది మరియు నియంత్రించబడుతుంది

2、ఒక సెట్టింగ్ చేయడానికి, ఒక అంకెను ముందుకు తీసుకెళ్లడానికి Aని మరియు ఒక అంకెను వెనక్కి తీసుకురావడానికి Vని నొక్కండి, ఒక స్థానాన్ని కుడివైపుకు తరలించడానికి >ని నొక్కండి. సెట్టింగ్ పూర్తయిన తర్వాత, రికార్డ్ చేయడానికి DATAని నొక్కండి, మరియు యంత్రం మీ సూచన వేగం ప్రకారం నడుస్తుంది.

3,యంత్రం ఎప్పుడుఇన్వర్టర్ నడుస్తుంటే, దయచేసి ఇన్వర్టర్ యొక్క వివిధ కీలను విచక్షణారహితంగా నొక్కకండి.

4, ఇన్వర్టర్ వాడకం మరియు నిర్వహణ కోసం, దయచేసి “ఇన్వర్టర్ మరియు ఇన్స్ట్రక్షన్ మాన్యువల్” ని వివరంగా చదవండి.

7వ: ఆయిల్ నాజిల్

1, మిస్ట్ టైప్ ఆటో ఆయిలర్

A、 ఎయిర్ కంప్రెసర్ యొక్క ఎయిర్ అవుట్లెట్ను ప్లాస్టిక్ ట్యూబ్తో ఆటోమేటిక్ ఫ్యూయల్ ఇంజెక్టర్ యొక్క ఎయిర్ ఇన్లెట్కు కనెక్ట్ చేయండి మరియు ఆటో ఆయిలర్ యొక్క ట్యాంక్కు నీడిల్ ఆయిల్ జోడించండి.

B, ఎయిర్ కంప్రెసర్ మరియు చమురు సరఫరాను సర్దుబాటు చేయండి, యంత్రం కొత్తగా ఉన్నప్పుడు చమురు ద్రవ్యరాశి పెద్దదిగా ఉండాలి, తద్వారా ఫాబ్రిక్ కలుషితం కాదు.

C、ఆయిల్ ట్యూబ్లోని అన్ని విభాగాలను గట్టిగా చొప్పించండి మరియు మీరు యంత్రాన్ని ప్రారంభించినప్పుడు, మీరు ట్యూబ్లో చమురు ప్రవాహాన్ని చూడవచ్చు, అంటే ఇది సాధారణంగా ఉంటుంది.

D, ఎయిర్ ఫిల్టర్ నుండి మురుగునీటిని క్రమం తప్పకుండా తొలగించండి.

2, ఎలక్ట్రానిక్ ఆటో ఆయిలర్

A, ఎలక్ట్రానిక్ ఆటో ఆయిలర్ యొక్క ఆపరేటింగ్ వోల్టేజ్ AC 220±20V, 50MHZ.

B、^ ఒక ఫ్రేమ్ పైకి కదలడానికి టైమ్ కీని ఎంచుకుని ఒకసారి నొక్కండి.

సి. >ఆయిల్ హోల్ మూవింగ్ కీ, ABCD నాలుగు గ్రూపులుగా విభజించబడిన ఒక గ్రిడ్ను తరలించడానికి ఒకసారి నొక్కండి.

3、SET/RLW సెట్టింగ్ ఆపరేషన్ కీ, రీసెట్ చేసేటప్పుడు ఈ కీని నొక్కండి మరియు సెట్టింగ్ పూర్తయిన తర్వాత ఈ కీని నొక్కండి.

4, అన్ని సెట్టింగ్ కీలు ఈ కీని ఒకేసారి నొక్కడానికి సెట్ చేయబడ్డాయి.

5、AU షార్ట్కట్ త్వరగా నూనె జోడించడానికి ఈ కీని నొక్కండి.

8వ తేదీ: మెషిన్ గేట్

1, మూడు ద్వారాలలో ఒకటియంత్రంఫాబ్రిక్ రోలింగ్ కోసం కదిలేది, మరియు యంత్రం నడిచే ముందు గేటును బిగించాలి.

2, కదిలే గేట్లో సెన్సార్ అమర్చబడి ఉంటుంది, అది గేట్ తెరిచినప్పుడు వెంటనే ఆగిపోతుంది.

9వ: సూది డిటెక్టర్

1, అల్లిక సూది విరిగిపోయినప్పుడు నీడిల్ డిటెక్టర్ వెంటనే బయటకు దూకుతుంది మరియు దానిని త్వరగా నియంత్రణ వ్యవస్థకు ప్రసారం చేస్తుంది మరియు యంత్రం 0.5 సెకన్లలోపు పనిచేయడం ఆగిపోతుంది.

2, సూది విరిగినప్పుడు, నీడిల్ డిటెక్టర్ ఒక కాంతిని విడుదల చేస్తుంది.

3, కొత్త సూదిని మార్చిన తర్వాత, దయచేసి దానిని రీసెట్ చేయడానికి సూది బ్రేకర్ను నొక్కండి.

10వ తేదీ: నూలు నిల్వ పరికరం

1, నూలును తినిపించడంలో నూలు నిల్వ పరికరం సానుకూల పాత్ర పోషిస్తుందియంత్రం.

2, ఒక నిర్దిష్ట నూలు విరిగిపోయినప్పుడు, నూలు నిల్వ పరికరం యొక్క ఎరుపు లైట్ మెరుస్తుంది మరియు యంత్రం 0.5 సెకన్లలోపు త్వరగా పనిచేయడం ఆగిపోతుంది.

3, వేరు చేయలేని మరియు వేరు చేయలేని నూలు నిల్వ పరికరాలు ఉన్నాయి. ప్రత్యేక నూలు నిల్వ పరికరంలో క్లచ్ ఉంటుంది, ఇది ఎగువ కప్పి ద్వారా పైకి మరియు దిగువ కప్పి ద్వారా క్రిందికి నడపబడుతుంది. నూలును రివైండ్ చేసేటప్పుడు, క్లచ్ నిమగ్నమై ఉందో లేదో గమనించండి.

4, నూలు నిల్వ పరికరంలో లింట్ పేరుకుపోయినట్లు గుర్తించినప్పుడు, దానిని సకాలంలో శుభ్రం చేయాలి.

11ST: రాడార్ దుమ్ము సేకరించేవాడు

1, రాడార్ డస్ట్ కలెక్టర్ యొక్క ఆపరేటింగ్ వోల్టేజ్ AC220V.

2, రాడార్ డస్ట్ కలెక్టర్ యంత్రాన్ని ప్రారంభించినప్పుడు లింట్ను తొలగించడానికి యంత్రంతో పాటు అన్ని దిశలలో తిరుగుతుంది మరియు యంత్రం ఆగిపోయినప్పుడు అది తిరగడం కూడా ఆగిపోతుంది.

3, బటన్ నొక్కినప్పుడు రాడార్ డస్ట్ కలెక్టర్ తిరగదు.

4, రాడార్ డస్ట్ కలెక్టర్ల కోసం, సెంట్రల్ షాఫ్ట్ పైభాగంలో ఉన్న రివర్సింగ్ బాక్స్ కార్బన్ బ్రష్లతో అమర్చబడి ఉంటుంది మరియు రివర్సింగ్ బాక్స్లోని దుమ్మును ప్రతి త్రైమాసికానికి ఎలక్ట్రీషియన్ శుభ్రం చేయాలి.

నోటీసు:

ప్రతిసారీ నూలు ఫీడ్ వీల్ యొక్క వ్యాసానికి అనుగుణంగా బెల్ట్ టెన్షన్ను సర్దుబాటు చేయాలి.

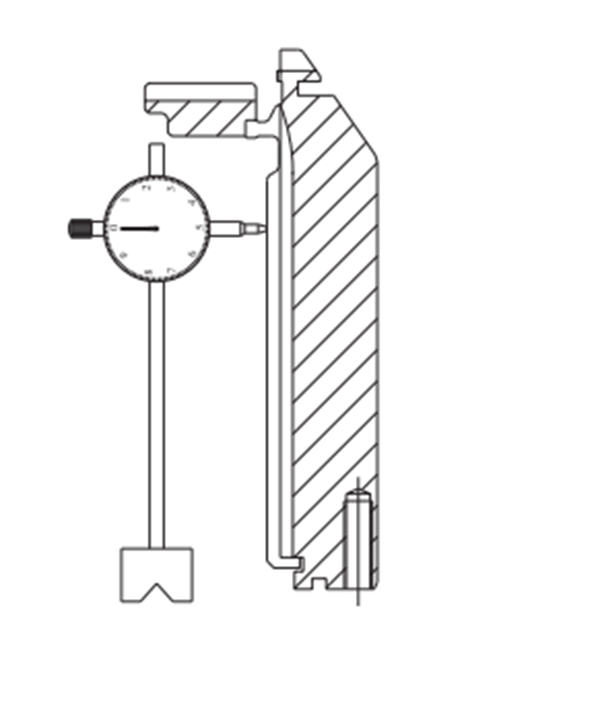

12వ తేదీ: క్లియరెన్స్ చెక్

A, సూది సిలిండర్ మరియు దిగువ వృత్తం యొక్క త్రిభుజం మధ్య అంతరాన్ని తనిఖీ చేయడానికి ఫీలర్ గేజ్ని ఉపయోగించండి. అంతరం పరిధి 0.2mm-0.30mm మధ్య ఉంటుంది.

B、సూది సిలిండర్ మరియు ఎగువ ప్లేట్ యొక్క త్రిభుజం మధ్య అంతరం. అంతరం పరిధి 0.2mm-0.30mm మధ్య ఉంటుంది.

సింకర్ల భర్తీ:

సింకర్ను మార్చాల్సిన అవసరం ఉంటే, సింకర్ను మాన్యువల్గా నాచ్ స్థానానికి తిప్పడం మంచిది. స్క్రూలను విప్పు, పై ప్లేట్ కటౌట్ను తీసివేసి, ఆపై మాత్రమే పాత సింకర్ను మార్చండి.

సి, సూదుల భర్తీ:

సూది గొళ్ళెం మరియు డిటెక్టర్ మధ్య స్థానం, డిటెక్టర్ యొక్క స్థానం సాధారణ స్థితిలో ఉండాలి మరియు డిటెక్టర్ను తాకడం వల్ల అల్లిక సూది ఆగకుండా సజావుగా వెళ్ళగలదు. సూది ఎంపిక మరియు దాని సంస్థాపన చాలా జాగ్రత్తగా ఉండాలి, యంత్రాన్ని మాన్యువల్గా నోటి స్థానానికి తిప్పండి, ఆపై దిగువ నుండి లోపభూయిష్ట సూదిని తీసివేసి కొత్త సూదితో భర్తీ చేయండి.

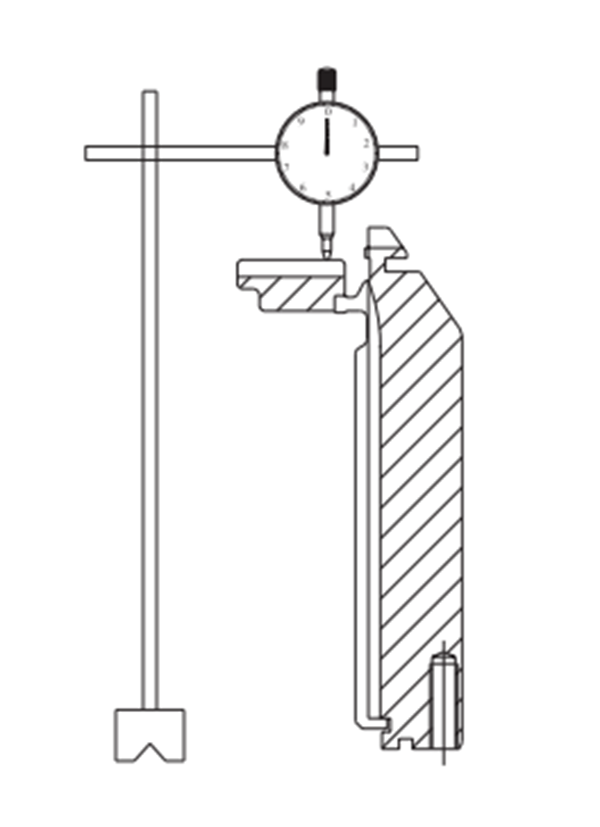

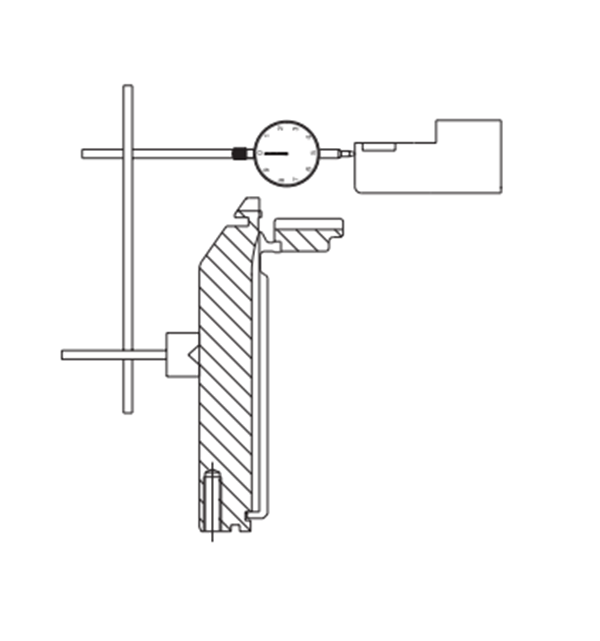

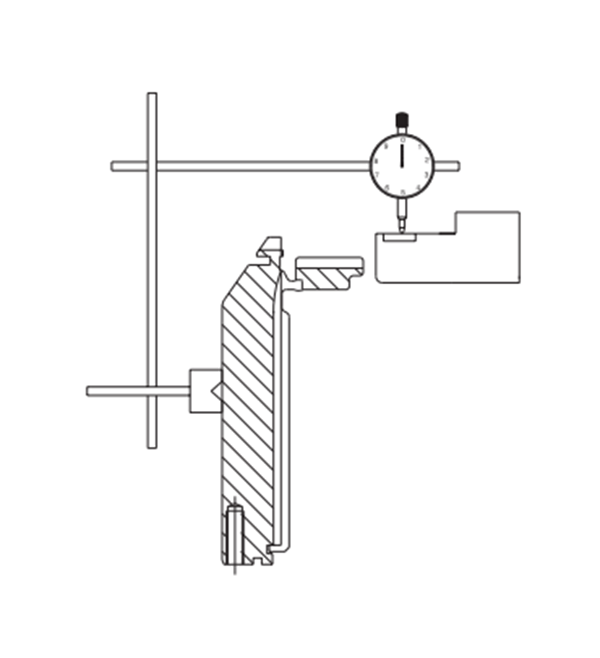

D, సింకర్ యొక్క రేడియల్ స్థానం యొక్క సర్దుబాటు

సింకర్ను P స్థానానికి సర్దుబాటు చేయాలి, ఆపై డయల్ ఇండికేటర్ను O స్థానంలో స్థిరపరచాలి.

ఎగువ డిస్క్ త్రిభుజం యొక్క రేడియల్ స్థానాన్ని ముందుకు లేదా వెనుకకు నెట్టడానికి స్క్రూ A ని విప్పు. డయల్ గేజ్తో సింకర్ స్థానాన్ని తనిఖీ చేయండి.

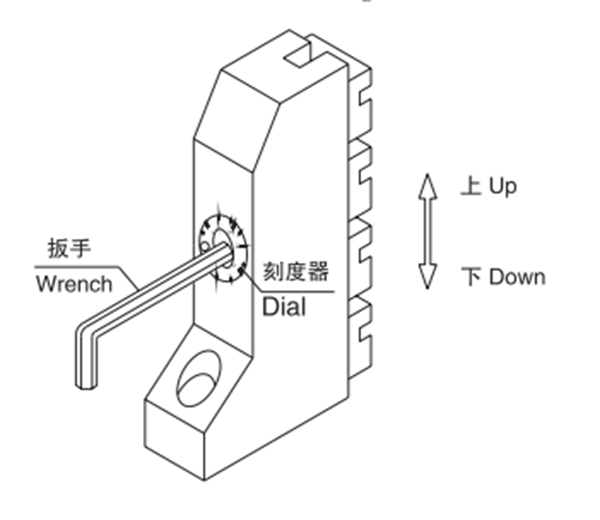

E、సూది ఎత్తు సర్దుబాటు

a, స్కేల్ను సర్దుబాటు చేయడానికి 6 మిమీ అలెన్ రెంచ్ను ఉపయోగించండి.

b, రెంచ్ సవ్యదిశలో తిరిగినప్పుడు, అల్లిక సూది ఎత్తు తగ్గుతుంది; అది అపసవ్య దిశలో తిరిగినప్పుడు, అల్లిక సూది ఎత్తు పెరుగుతుంది.

13వ తరగతి: సాంకేతిక ప్రమాణం

కంపెనీ ఉత్పత్తులను ఖచ్చితంగా తనిఖీ చేసి, సర్దుబాటు చేసి, పరీక్షించారు. నో-లోడ్ హాట్ మెషిన్ 48 గంటల కంటే తక్కువ సమయం పట్టదు మరియు హై-స్పీడ్ వీవింగ్ ప్యాటర్న్ ఫాబ్రిక్ 8 క్యాటీల కంటే తక్కువ సమయం పట్టదు. మెషిన్ యొక్క డేటా ఫైల్ స్థాపించబడింది మరియు దీనిని వినియోగదారు అవసరాలకు అనుగుణంగా తయారు చేయవచ్చు.

1, సిలిండర్ కేంద్రీకరణ (గుండ్రనితనం)

ప్రామాణిక≤0.05మిమీ

2, సిలిండర్ సమాంతరత

ప్రామాణిక≤0.05మిమీ

3. ఎగువ ప్లేట్ యొక్క సమాంతరత

ప్రామాణిక≤0.05మిమీ

5. ఎగువ ప్లేట్ యొక్క కోక్సియాలిటీ (గుండ్రంగా ఉండటం).

ప్రామాణిక≤0.05మిమీ

14వ:అల్లిక యంత్రాంగం

వృత్తాకార అల్లిక యంత్రాలుసూది రకం, సిలిండర్ల సంఖ్య, సిలిండర్ల ఆకృతీకరణ మరియు సూది కదలిక ఆధారంగా వర్గీకరించవచ్చు.

దివృత్తాకార అల్లిక యంత్రంప్రధానంగా నూలు దాణా యంత్రాంగం, నేత యంత్రాంగం, పుల్లింగ్-కాయిలింగ్ యంత్రాంగం మరియు ప్రసార యంత్రాంగంతో కూడి ఉంటుంది. నూలు దాణా యంత్రాంగం యొక్క విధి బాబిన్ నుండి నూలును విప్పి నేత ప్రాంతానికి రవాణా చేయడం, ఇది మూడు రకాలుగా విభజించబడింది: ప్రతికూల రకం, సానుకూల రకం మరియు నిల్వ రకం. ప్రతికూల నూలు దాణా అంటే బాబిన్ నుండి నూలును టెన్షన్ ద్వారా తీసి నేత ప్రాంతానికి పంపడం, ఇది నిర్మాణంలో సరళమైనది మరియు నూలు దాణా ఏకరూపత తక్కువగా ఉంటుంది. సానుకూల నూలు దాణా అంటే స్థిరమైన సరళ వేగంతో అల్లిక ప్రాంతానికి నూలును చురుకుగా పంపిణీ చేయడం. ప్రయోజనాలు ఏకరీతి నూలు దాణా మరియు చిన్న ఉద్రిక్తత హెచ్చుతగ్గులు, ఇవి అల్లిన బట్టల నాణ్యతను మెరుగుపరచడంలో సహాయపడతాయి. నిల్వ రకం నూలు దాణా అంటే నూలు నిల్వ బాబిన్ యొక్క భ్రమణ ద్వారా బాబిన్ నుండి నూలు నిల్వ బాబిన్కు నూలును విప్పడం మరియు నూలు టెన్షన్ ద్వారా నూలు నిల్వ బాబిన్ నుండి బయటకు తీయబడి అల్లిక ప్రాంతంలోకి ప్రవేశిస్తుంది. నూలు స్టోరేజ్ బాబిన్పై కొద్దిసేపు విశ్రాంతి కోసం నిల్వ చేయబడుతుంది కాబట్టి, అది స్థిర-వ్యాసం కలిగిన నూలు నిల్వ బాబిన్ నుండి విప్పబడుతుంది, కాబట్టి ఇది బాబిన్ యొక్క విభిన్న నూలు సామర్థ్యం మరియు విభిన్న విప్పే బిందువుల వల్ల కలిగే నూలు యొక్క ఉద్రిక్తతను తొలగించగలదు.

అల్లిక యంత్రం యొక్క పని ఏమిటంటే, అల్లిక యంత్రం యొక్క పని ద్వారా నూలును స్థూపాకార ఫాబ్రిక్లో నేయడం. స్వతంత్రంగా ఫెడ్ నూలును లూప్గా ఏర్పరచగల అల్లిక యంత్రాంగ యూనిట్ను అల్లిక వ్యవస్థ అంటారు, దీనిని సాధారణంగా "ఫీడర్" అని పిలుస్తారు. వృత్తాకార అల్లిక యంత్రాలు సాధారణంగా అనేక ఫీడర్లతో అమర్చబడి ఉంటాయి.

అల్లిక యంత్రాంగంలో అల్లిక సూదులు, నూలు గైడ్లు, సింకర్లు, నొక్కే ఉక్కు ప్లేట్లు, సిలిండర్లు మరియు క్యామ్లు మొదలైనవి ఉంటాయి. అల్లిక సూదులు సిలిండర్లపై ఉంచబడతాయి. సిలిండర్లో రెండు రకాలు ఉన్నాయి, రోటరీ మరియు ఫిక్స్డ్. లాచ్ నీడిల్ సర్క్యులర్ మెషిన్లో, తిరిగే సిలిండర్ సిలిండర్ స్లాట్లోని లాచ్ సూదిని స్థిర క్యామ్కు తీసుకువచ్చినప్పుడు, లాచ్ సూదిని తరలించడానికి మరియు నూలును లూప్లోకి నేయడానికి క్యామ్ సూది బట్ను నెట్టివేస్తుంది. ఈ పద్ధతి వాహనం యొక్క వేగాన్ని పెంచడానికి అనుకూలంగా ఉంటుంది మరియు విస్తృతంగా ఉపయోగించబడుతుంది. సిలిండర్ స్థిరంగా ఉన్నప్పుడు, లాచ్ సూదిని సిలిండర్ చుట్టూ తిరిగే క్యామ్ ద్వారా నెట్టివేసి లూప్ను ఏర్పరుస్తుంది. ఆపరేషన్ సమయంలో కామ్ స్థానాన్ని మార్చడానికి ఈ పద్ధతి సౌకర్యవంతంగా ఉంటుంది, కానీ వాహన వేగం సాపేక్షంగా నెమ్మదిగా ఉంటుంది. సూది సిలిండర్తో తిరుగుతుంది మరియు సింకర్ నూలును నడుపుతుంది, తద్వారా నూలు మరియు సూది లూప్ను ఏర్పరచడానికి సాపేక్ష కదలికను చేస్తాయి.

15వ తేదీ: నూలు దాణా అల్యూమినియం డిస్క్ సర్దుబాటు

సూక్ష్మ సర్దుబాటు: నూలు దాణా చక్రం యొక్క వ్యాసాన్ని సర్దుబాటు చేసేటప్పుడు, అల్యూమినియం డిస్క్ పైభాగంలో ఉన్న బిగించే గింజను విప్పు.

పై కవర్ తిరిగేటప్పుడు, దానిని వీలైనంత క్షితిజ సమాంతరంగా ఉంచాలని గమనించండి, లేకుంటే టూత్ బెల్ట్ నూలు దాణా చక్రం యొక్క గాడి నుండి బయటకు వస్తుంది.

అదనంగా, నూలు ఫీడింగ్ వీల్ యొక్క వ్యాసాన్ని సర్దుబాటు చేస్తున్నప్పుడు, టెన్షన్ రాక్ టూత్ బెల్ట్ యొక్క టెన్షన్ను కూడా సర్దుబాటు చేయాలి. బెల్ట్ టెన్షన్ సర్దుబాటు.

టూత్ బెల్ట్ యొక్క టెన్షన్ చాలా వదులుగా ఉంటే, నూలు ఫీడింగ్ వీల్ మరియు టూత్ బెల్ట్ జారిపోతాయి, చివరికి నూలు విరిగిపోయి వస్త్రం వృధా అవుతుంది.

బెల్ట్ టెన్షన్ను ఈ క్రింది విధంగా సర్దుబాటు చేయండి:

సర్దుబాటు దశలు: టెన్షన్ ఫ్రేమ్ యొక్క బందు స్క్రూను విప్పు, డెంటల్ బెల్ట్ యొక్క టెన్షన్ను మార్చడానికి ట్రాన్స్మిషన్ వీల్ స్థానాన్ని సర్దుబాటు చేయండి.

గమనిక: నూలు ఫీడ్ వీల్ యొక్క వ్యాసం మారిన ప్రతిసారీ, టూత్ బెల్ట్ యొక్క టెన్షన్ను తదనుగుణంగా సర్దుబాటు చేయాలి.

16వ తేదీ: ఫాబ్రిక్ టేక్ డౌన్ సిస్టమ్

ఫాబ్రిక్ టేక్ డౌన్ మెకానిజం యొక్క విధి ఏమిటంటే, బూడిద రంగు వస్త్రాన్ని బిగించడానికి, కొత్తగా ఏర్పడిన ఫాబ్రిక్ను లూప్ ఏర్పడే ప్రాంతం నుండి బయటకు తీయడానికి మరియు దానిని ఒక నిర్దిష్ట రూపంలో ప్యాకేజీలోకి తిప్పడానికి ఒక జత తిరిగే పుల్లింగ్ రోలర్లను ఉపయోగించడం. పుల్లింగ్ రోలర్ యొక్క భ్రమణ మోడ్ ప్రకారం, ఫాబ్రిక్ టేక్ డౌన్ మెకానిజం రెండు రకాలుగా విభజించబడింది: అడపాదడపా రకం మరియు నిరంతర రకం. అడపాదడపా సాగదీయడం పాజిటివ్ స్ట్రెచింగ్ మరియు నెగటివ్ స్ట్రెచింగ్గా విభజించబడింది. పుల్లింగ్ రోలర్ క్రమం తప్పకుండా ఒక నిర్దిష్ట కోణంలో తిరుగుతుంది. భ్రమణ పరిమాణానికి బూడిద రంగు ఫాబ్రిక్ యొక్క టెన్షన్తో సంబంధం లేకపోతే, దానిని పాజిటివ్ స్ట్రెచింగ్ అంటారు, భ్రమణ మొత్తం బూడిద రంగు ఫాబ్రిక్ యొక్క టెన్షన్ ద్వారా పరిమితం చేయబడితే, దానిని నెగటివ్ స్ట్రెచింగ్ అంటారు. నిరంతర పుల్లింగ్ మెకానిజంలో, పుల్లింగ్ రోలర్ స్థిరమైన వేగంతో తిరుగుతుంది, కాబట్టి ఇది కూడా పాజిటివ్ పుల్లింగ్.

కొన్నింటిలోవృత్తాకార అల్లిక యంత్రం, డిజైన్ మరియు కలర్ ఆర్గనైజేషన్ను నేయడం కోసం సూది ఎంపిక విధానం కూడా వ్యవస్థాపించబడింది. రూపొందించిన నమూనా సమాచారం ఒక నిర్దిష్ట పరికరంలో నిల్వ చేయబడుతుంది, ఆపై ట్రాన్స్మిషన్ మెకానిజం ద్వారా ఒక నిర్దిష్ట విధానం ప్రకారం అల్లిక సూదులు పనిలోకి వస్తాయి.

వృత్తాకార అల్లిక యంత్రం యొక్క సైద్ధాంతిక అవుట్పుట్ ప్రధానంగా వేగం, గేజ్, వ్యాసం, ఫీడర్, ఫాబ్రిక్ నిర్మాణ పారామితులు మరియు నూలు చక్కదనం వంటి అంశాలపై ఆధారపడి ఉంటుంది, దీనిని అవుట్పుట్ కారకం=సిలిండర్ వేగం (రివ్/ పాయింట్లు) × సిలిండర్ వ్యాసం (సెం.మీ/2.54) × ఫీడర్ సంఖ్య ద్వారా వ్యక్తీకరించవచ్చు. వృత్తాకార అల్లిక యంత్రం నూలు ప్రాసెసింగ్కు ఎక్కువ అనుకూలతను కలిగి ఉంటుంది మరియు అనేక రకాల డిజైన్లు మరియు రంగులను నేయగలదు మరియు సింగిల్-పీస్ పాక్షికంగా పూర్తయిన వస్త్ర ముక్కలను కూడా నేయగలదు. యంత్రం సరళమైన నిర్మాణాన్ని కలిగి ఉంటుంది, ఆపరేట్ చేయడం సులభం, అధిక అవుట్పుట్ కలిగి ఉంటుంది మరియు చిన్న ప్రాంతాన్ని ఆక్రమిస్తుంది. ఇది అల్లిక యంత్రాలలో పెద్ద నిష్పత్తిని ఆక్రమిస్తుంది మరియు లోపలి మరియు బయటి వస్త్రాల ఉత్పత్తిలో విస్తృతంగా ఉపయోగించబడుతుంది. అయితే, బూడిద రంగు వస్త్రం యొక్క వెడల్పును మార్చడానికి సిలిండర్లో పనిచేసే సూదుల సంఖ్యను పెంచలేము లేదా తగ్గించలేము, స్థూపాకార బూడిద రంగు వస్త్రం యొక్క కటింగ్ వినియోగం సాపేక్షంగా పెద్దది.

పోస్ట్ సమయం: అక్టోబర్-23-2023